Articolo tratto dal video di DDelettroTech.com

Facciamo visita all’azienda PCB Way in Cina nella città di Shenzhen che produce PCB, schede elettroniche stampate con una fabbrica semi automatica, molto all’avanguardia ed a costi molto contenuti per l’utente finale.

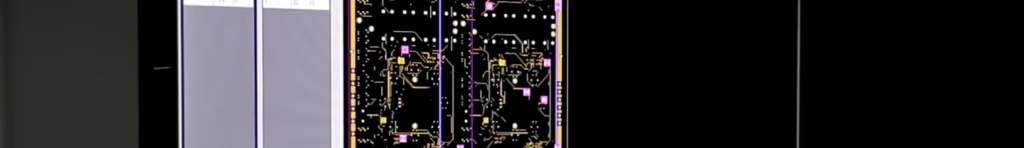

Il processo di produzione dei PCB comincia in una sala in cui gli ingegneri PCBWAY ispezionano i progetti digitali che arrivati a loro e ne controllano correttezza e fattibilità, la dimensione delle tracce e lo spazio tra di esse, le dimensioni e la posizione dei fori per garantire che il progetto sia privo di errori ed adatto alla produzione.  Dopo aver controllato i circuiti gli ingegneri inglobano più progetti all’interno di un unico disegno in modo da sfruttare al meglio lo spazio disponibile su uno stesso pannello. Questa soluzione rende più efficiente la produzione in fabbrica e riduce i costi di produzione.

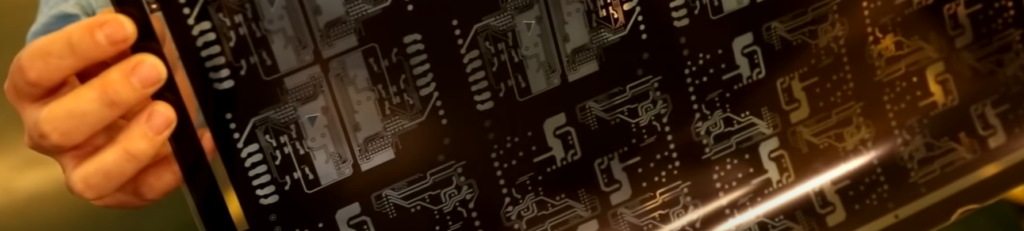

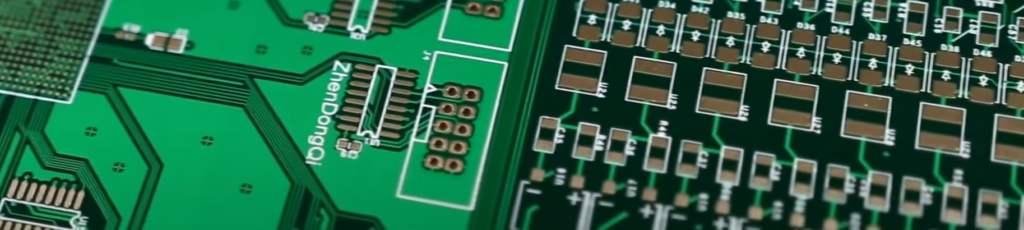

Dopo aver controllato i circuiti gli ingegneri inglobano più progetti all’interno di un unico disegno in modo da sfruttare al meglio lo spazio disponibile su uno stesso pannello. Questa soluzione rende più efficiente la produzione in fabbrica e riduce i costi di produzione.

Fase 1: taglio delle lastre e realizzazione dei fori.

Come prima cosa si prendono le lastre di rame acquistate e presenti in deposito e le si porta nelle sale di prima lavorazione. Una lastra è costituita da un supporto di vetroresina sulle cui superfici inferiore e superiori è presente una pellicola sottile di rame. Le lastre sono di diverso spessore (1.2mm, 1.4mm, 1.6mm, 2.0mm….) per accontentare le richieste del committente e di diversi dimensioni a seconda dell’offerta del fornitore.

Inizialmente la lastra viene lavata accuratamente e successivamente tagliata a pezzi più piccoli, di una forma standard, adatta alle line di produzione. Un operaio inserisce la lastra nel tagliere e produce i pannelli delle dimensioni corrette.

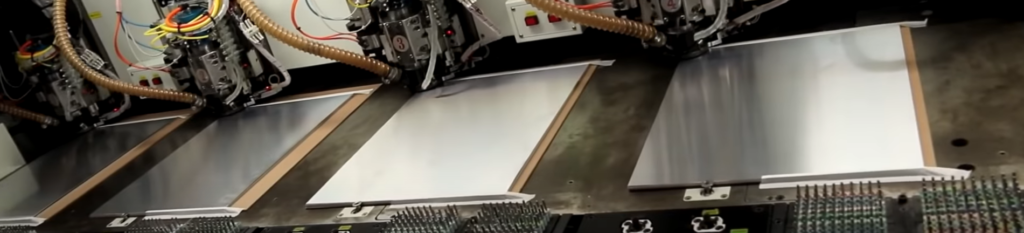

Dopo il taglio la lastra viene portata nella stanza di perforazione. In questa stanza si effettuano fori nella lastra di resina/rame di diverse dimensioni e utilità: alcuni fori servono per fissare ed allineare le lastre sulle macchine di lavorazione. Altri fori (e sono la maggioranze) sono stati previsti dal progettista del circuito e servono per inserire i componenti elettronici (diodi, resistenze, transistori) sulla scheda per poi saldarli su di essa. La lavorazione avviene così: la macchina foratrice possiede una tavola dove vengono montate le lamine di rame. Un operatore posiziona un pannello in mdf facendo coincidere i fori sul pannello con i piolini presenti sulla macchina. Dopo aver posizionato e fissato il pannello di MDF, l’operaio vi poggia la lamina di resina/rame. Anche in questo caso il pannello viene inserito nelle guide sfruttando i fori appena effettuati nel pannello.

Al di sopra dei due pannelli (mdf e rame), l’operaio poggia poi un foglio di alluminio che serve per proteggere la lastra di rame dalla punzonatrice che potrebbe effettuare graffi o sporcare il rame. La perforatrice è una macchina a controllo numerico in modo da avere una elevata precisione ed è in grado di eseguire decine di fori al minuto, in base al disegno del circuito ed alla dimensione del foglio di rame.

Inoltre, sulla stessa macchina, vengono posizionate più lastre da cui si ricaveranno più circuiti elettronici in modo che il lavoro sia più veloce: infatti la macchina è dotata di più punzonatrici disposte “in parallelo”. La macchina cambia e sceglie le punte per la perforazione completamente in automatico in base al programma che le è stata data. All’occorrenza, sposta la punzonatrice sul banco dove vi sono le diverse punte di diversa dimensione, preleva la punta e la utilizza per il lavoro.

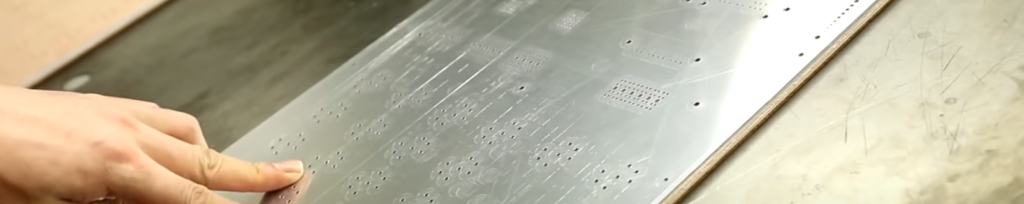

I trapani lavorano in maniera molto veloce fino a 150000 giri al minuto; in questa maniera i fori sui PCB vengono realizzati molto velocemente. Ecco come appare il foglio di alluminio al termine della lavorazione.

Di seguito le schede vengono smussati i 4 spigoli e poi vengono passate in una macchina levigatrice e pulitrice la quale elimina polveri e residui di lavorazione da entrambe le facce del pannello.

A questo punto bisogna completare il lavoro fatto sui fori: questi devono contenere i piedini del componente elettronico e devono avere continuità elettrica tra lo strato di rame superiore e quello inferiore.

Poiché però la scheda ha uno strato intermedio in resina non conduttiva, è necessario applicare uno strato di rame sul bordo del foro in modo da ripristinare la conducibilità elettrica. Questa operazione è detta “elettro placcatura” e consiste nel fatto che le lastre vengono immesse all’interno di una soluzione elettrolitica e con un procedimento galvanico viene fatta aderire sul bordo del foro uno strato sottile di materiale conduttore.

Il procedimento è di tipo elettrolitico: i pannelli vengono collegati all’energia elettrica e fungono da elettrodi negativi (catodi), poi vengono immersi all’interno di una soluzione elettrolitica contenente dei sali di rame ed all’interno della quale c’è l’altro elettrodo, il catodo. Applicando energia elettrica al sistema un flusso di ioni di rame si sposta lungo la soluzione liquida verso il pannello e si adagia su tutte le superfici, comprese quelle dei fori, realizzando un sottile strato di materiale conduttore.

Questo procedimento è ripetuto più volte e vi sono immersioni consecutive e in soluzioni di diverso tipo o concentrazione di sali sciolti. Questo procedimento è controllato al computer in modo che lo strato depositato con questa procedura Galvanica sia il più uniforme possibile e sufficientemente spesso.

Fase 2: La fotoincisione.

Dopo la fase di realizzazione dei fori le lastre vengono portate in una stanza detta “Camera bianca”, cioè praticamente priva di polvere. La polvere è infatti pericolosa per i circuiti perché potrebbe depositarsi sui pannelli durante la lavorazione e compromettere l’integrità e la corretta dimensione delle sottili tracce conduttive. Anche gli operatori che lavorano in questa sala devono attraversare una camera di pulizia e rimozione dalla polvere prima di poter accedere alla sala.

La prima macchina in cui vengono inseriti i pannelli forati è una macchina che applica uno strato di pellicola fotosensibile, il fotoresist, che viene laminato a caldo sul rame dei pannelli.

Il film che viene applicato è solitamente di colore blu ed è molto sensibile alla luce, ecco perché la “camera bianca” viene illuminata solo con luce gialla che non altera il film di fotoresist. A cosa serve il fotoresist? Il photoresist ha la proprietà di essere molto resistente alla corrosione da parte del cloruro ferrico ; se viene però impressionato dai raggi UV-A acquista la caratteristica di poter essere rimosso facilmente dalla soda caustica .

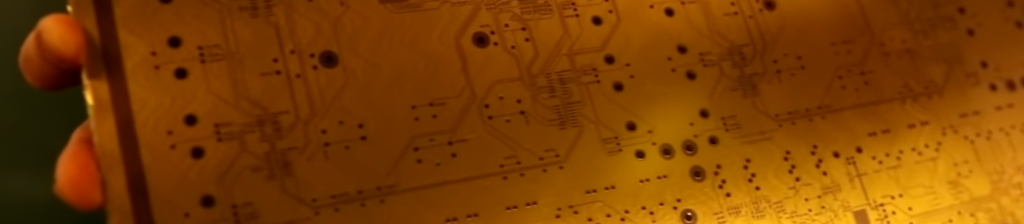

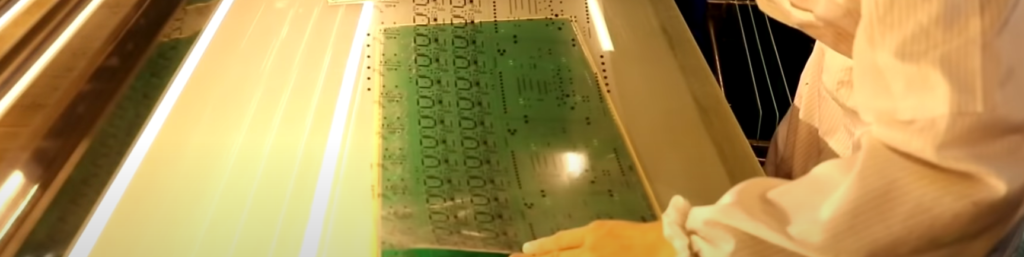

Dopo l’applicazione del film di photoresist un altro operatore preleva i fogli lucidi contenenti gli schemi dei circuiti stampati, li pulisce e li applica sopra il pannello in rame in modo da imprimere sul fotoresist l’immagine del circuito stampato.

Foglio lucido con l’immagine del circuito da realizzare.

I fogli lucidi sui quali è stampato il progetto della circuito vengono, a questo punto, posizionati e fissati sulla lastra di lavoro di una macchina ottica, il fotoincisore .

Per prima si fissa il foglio trasparente col disegno del circuito, al di sopra del foglio di film trasparente viene posizionato il laminato di rame su quale è stata appena applicato il fotoresist.

Infine, eventualmente, un secondo film con il disegno del circuito che deve essere impresso sull’altra faccia del pannello di rame.

L’operatore si accerta accuratamente che i fogli siano esattamente allineati e combacianti ed avvia così il macchinario.

Alla fine di questo procedimento la nostra lastra con il fotoresist applicato sopra sarà stata esposta a un bombardamento di raggi ultravioletti. I raggi riescono ad attraversare le zone trasparenti del film mentre quelle opache non lo sono. Di conseguenza la parte del film di photoresist che è al di sotto delle zone opache non viene alterata dei raggi uva e resta capace di proteggere il rame e non diluibile in soluzione di soda caustica (soluzione fortemente alcalina). Le parti impressionate invece diventano morbide e facilmente rimovibili.

La lastra viene infine lavata con una soluzione chimica (acqua forte o soluzione alcalina) che distrugge il fotoresist che è stato ammorbidito dai raggi UVA.

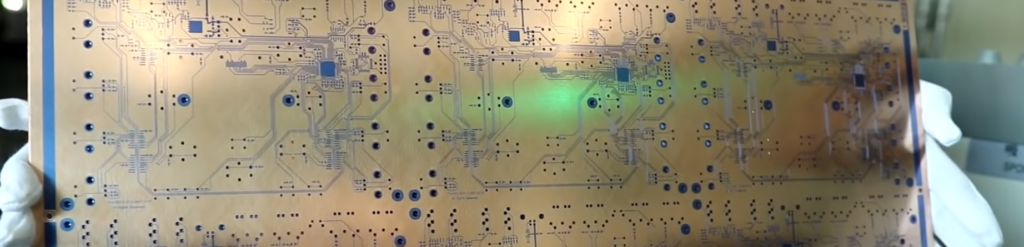

A questo punto sulla lastra si vede chiaramente il circuito impresso perché (quello coperto dal fotoresist residuo) le restanti parti sono tutte in rame scoperto. La lastra presenta così in genere ampi spazi vuoti ricoperti dallo strato di rame mentre il disegno del circuito è già visibile grazie al film sottile di fotoresist.

Nelle fasi successive quindi dovremmo cercare di togliere tutto quel rame eccedente, in modo che rimanga soltanto quello presente sotto il disegno blu del circuito (blu perché ancora ricoperto dal fotoresist). Successivamente si rimuove anche il fotoresist così rimane sotto il rame del circuito vero e proprio. Questo tipo di fotoresist è detto “positivo”, cioè si tratta di un polimero, detto anche resist, che ha la proprietà, se esposto a determinate radiazioni (raggi ultravioletti, X, elettronici, ionici) di diventare solubile per attacco chimico di opportune sostanze (soda). Esistono anche fotoresist negativi che sono di per sé solubili e diventano insolubile per irradiazione.

Per rimuovere il rame si lavano le lastre ancora una volta in una soluzione chimica (per esempio cloruro ferrico) la quale attacca il rame e lo scioglie. Dopo questo passaggio avremo rimosso il rame eccellente e al suo posto vedremo lo strato sottostante di vetroresina.

Dopo di questo c’è bisogno di un’ultima pulizia per rimuovere dalla tavola residui della soluzione chimica e del fotoresist rimanente in modo da far emergere il circuito vero e proprio.

Quindi la tavola viene asciugata e passata attraverso una macchina che effettua una ispezione ottica automatica e confronta il circuito appena realizzato con quello presente nel disegno digitale originario. Viene anche controllata l’assenza di difetti di produzione cioè linee troppo sottili o spezzate, tracce sovrapposte o errori simili.

Fase 3. Applicazione della solder mask (maschera di saldatura).

Se, nelle fasi precedenti, tutto è andato bene allora la lastra con sopra il circuito stampato (lastra nuda) viene portato in un’altra stanza, anch’essa una “camera bianca” priva di polvere e dotata di illuminazione esclusivamente gialla per evitare danni alle pellicole fotosensibili. In questa stanza avviene l’applicazione della maschera di saldatura.

Una macchina applica uno strato di vernice protettiva, solitamente di colore verde (ma si può anche chiedere di altri colori) su entrambi gli strati della lastra. La solder Mask è uno strato protettivo che è necessario per proteggere i circuiti, nonché evitare il Corto Circuito tra i componenti saldati sulla scheda in fase di assemblaggio. Dopo aver applicato la solder Mask i pannelli vengono trasportati nell’essiccatore. In questa macchina a 87 gradi centigradi viene indurita la resistenza della solder Mask , con una cottura che di solito dura 25 minuti circa.

La lastra con il circuito ora è completamente coperta dalla solder mask, ma non può restare tale: bisogna liberare alcune zone dalla pellicola appena applicata, per esempio i punti in cui si devono saldare i componenti. Per far questo la lastra di resina viene sottoposta ad un altro foto-trattamento: si applica di nuovo sopra il foglio trasparente su cui è inciso il circuito originario e si sottopone la solder Mask a un bombardamento con radiazioni il cui scopo è quello di rimuovere la solder Mask da quei punti in cui il rame deve risultare esposto.

Applicazione del foglio traslucido con il disegno del circuito per la fotoincisione.

A questo punto si può sottoporre la scheda ha un ultimo lavaggio in modo da rimuovere le parti di solder Mask che non sono rimovibili dopo il trattamento ai raggi UVA.

Fase 4: la serigrafia.

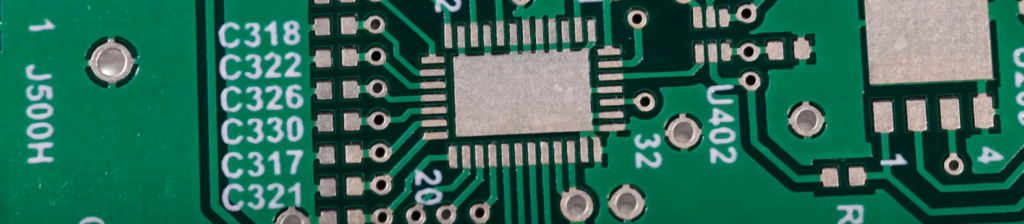

Maggior parte dei PCB ha incisa una serie di scritte, simboli e disegni che mostrano quale componente sia in un determinato posto, numeri seriali, valori di tensione, posizione ove saldare connettori e così via. Inoltre è necessario indicare anche delle scritte col nome del produttore, codici e sigle per identificare componenti sui manuali tecnici. Infine servono disegni o simboli che sono necessari all’assemblaggio e all’utilizzo della scheda. Questa fase che comporta la scrittura di testi e grafici sulla scheda viene chiamata serigrafia. Lo strato di inchiostro bianco che viene depositato sulla scheda viene chiamato Silk layer. Nella figura sotto si vede un circuito elettronico serigrafato con simboli e scritte in inchiostro bianco.

Per questo motivo la nostra scheda stampata deve passare in ulteriore macchina questa volta molto simile a una normale stampante a getto d’inchiostro. Questa macchina spruzza inchiostro sulla scheda ed è completamente automatica in modo da ottenere una precisione molto elevata. Bisogna solo associare la scheda al file del disegno digitale originario in modo da applicare i disegni corretti, previsti dal progettista quando ha creato il cosiddetto Silk layer. Per proteggere, infine, gli strati di rame rimasti esposti, dalla possibile ossidazione, viene effettuato un ulteriore operazione inviando un flusso di aria calda sul PCB ed effettuando un trattamento superficiale di cui vediamo gli effetti in figura.

Ci sono diversi trattamenti applicabili come l’applicazione di piccoli strati d’oro o di Nichel o di altri materiali.

Fase 5: testing.

A questo punto il processo di realizzazione e di produzione dei PCB è completato, Bisogna solo testare l’efficacia elettrica di ogni scheda. Una macchina testa automaticamente decine di contatti al secondo attraverso due o più sonde applicate sul circuito a velocità molto elevata. In questo modo si controlla anche che non siano presenti circuito aperti o cortocircuiti (vedi foto sotto).

Esiste anche una macchina automatica che effettua il test molto più velocemente e viene utilizzato soprattutto per le produzioni in larghi volumi.

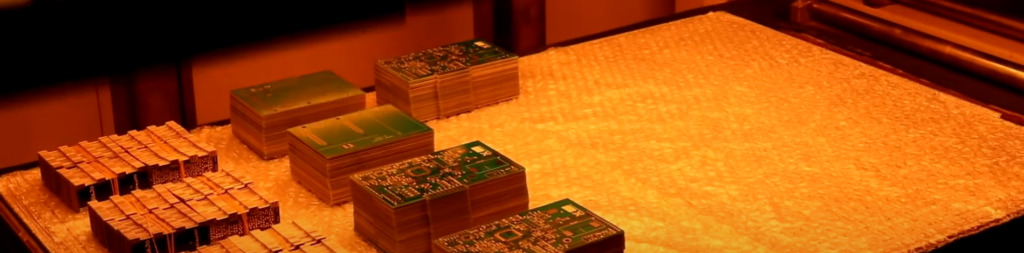

Fase 6: separazione dei singoli PCB ed imballaggio.

In questa fase una macchina taglia i pannelli separando i diversi circuiti presenti sullo stesso pannello, così come abbiamo detto all’inizio. Infatti per migliorare la produzione e renderla agevole anche in caso di PCB molto piccoli o di forme particolari, su un singolo pannello possono vengono creati più circuiti, anche di clienti diversi. Per tale motivo, alla fine del processo è necessario separare tali circuiti tra di loro. Un operatore carica quindi i pannelli sulla macchina CNC e le fissa utilizzando i fori di allineamento.

Poi viene inserito il corretto programma nella macchina in modo che essa conosca le dimensioni dei PCB da ritagliare all’interno della lastra. Infine la macchina comincia a separare i vari PCB tagliando il pannello con una sega molto precisa.

L’operatore, ad operazione ultimata, preleva il PCB e scarta tutti i residui del taglio.

Se il cliente lo richiede è possibile anche realizzare dei tagli nei PCB in modo poi che egli stesso possa separare le singole schede facilmente.

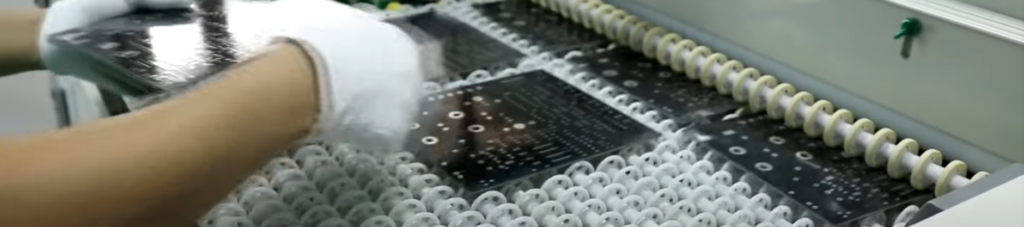

Adesso le schede vengono inserite in una macchina per il lavaggio: una macchina lava accuratamente le schede, rimuovere tutti i residui di polvere, olio o lo sporco che si può essere depositato durante le fasi di taglio precedenti.

Dopo la pulizia, infine le schede sono asciugate.

Prima dell’imballaggio una squadra di operatori effettua un ulteriore controllo finale per evidenziare eventuali difetti estetici come graffi o anche difetti di lavorazione.

Dopo questa ispezione i PCB vengono sigillati sottovuoto per essere poi impacchettati.

I circuiti possono essere impacchettati finalmente per la spedizione.

All’interno della confezione si inseriscono anche note di rilascio e fogli tecnici o commerciali.

All’interno della confezione si inseriscono anche note di rilascio e fogli tecnici o commerciali.

Infine il corriere raccoglie tutte le spedizioni e li recapita al centro di dispacciamento.

Video.